دستگاه گرانوله سازی بازیافت پلاستیک نوعی تجهیزات است که برای پردازش ضایعات یا ضایعات پلاستیک به گرانولهای پلاستیکی قابل استفاده مجدد استفاده میشود. این دستگاه مواد پلاستیکی استفاده شده مانند PE، PP یا PET را ذوب کرده و آنها را از طریق اکستروژن و برش به گلولههای کوچک و یکنواخت تبدیل میکند.

این دستگاه با تبدیل پلاستیکهای دور ریخته شده به مواد اولیه برای محصولات جدید، نقش کلیدی در بازیافت پلاستیک ایفا میکند. این دستگاه به کاهش آلودگی پلاستیک، کاهش هزینههای تولید و پشتیبانی از تولید پایدار در صنایعی مانند بستهبندی، ساخت و ساز و کالاهای مصرفی کمک میکند.

شناخت ویژگیها، مزایا و معایب و کاربردهای احتمالی دستگاه گرانولسازی بازیافت پلاستیک به شما کمک میکند تا تصمیمات بهتری بگیرید و گرانولساز یا ترکیب مناسبی را برای رفع نیازهای تولیدی خود انتخاب کنید.

ادامه مطلب را بخوانید زیرا ما چندین دستگاه گرانول سازی بازیافت پلاستیک مختلف را به تفصیل شرح میدهیم و در انتهای مقاله یک راهنمای کوتاه برای انتخاب بهترین گرانول ساز برای پروژه شما ارائه میدهیم.

انواعدستگاه گرانول بازیافت پلاستیک

ماشینهای گرانولسازی بازیافت پلاستیک مدرن با سیستمهای کممصرف، کنترل دمای خودکار و فیلتراسیون پیشرفته طراحی شدهاند تا گرانولهای با کیفیت بالا را تضمین کنند. آنها بهطور گسترده در کارخانههای بازیافت، کارخانههای محصولات پلاستیکی و مراکز پردازش زیستمحیطی برای مدیریت طیف وسیعی از ضایعات پلاستیکی، از فیلم و بطری گرفته تا قطعات قالبگیری تزریقی، مورد استفاده قرار میگیرند.

در ادامه، به طور خلاصه در مورد 12 نوع مختلف گرانولساز صحبت خواهیم کرد.

۱. خط گرانوله سازی فشرده سازی بازیافتی

خط گرانولاسیون فشردهسازی بازیافت، یک سیستم کامل است که برای پردازش ضایعات پلاستیکی سبک - مانند فیلمها، کیسههای بافته شده و مواد فومی - به گلولههای پلاستیکی متراکم استفاده میشود. این خط، فشردهسازی، اکستروژن، فیلتراسیون و گلولهسازی را در یک فرآیند پیوسته ترکیب میکند. فشردهساز، مواد نرم یا حجیم را از قبل فشرده میکند و باعث میشود که ورود آنها به اکسترودر بدون ایجاد پل یا گرفتگی آسانتر شود.

مزایا

تغذیه کارآمد: فشردهساز داخلی، مواد سبک و پفدار را از قبل فرآوری میکند و از انسداد تغذیه جلوگیری میکند.

سیستم یکپارچه: ترکیبی از فشردهسازی، اکستروژن، فیلتراسیون و گندلهسازی در یک خط پیوسته.

صرفهجویی در فضا و نیروی کار: طراحی جمع و جور با اتوماسیون بالا، نیاز به نیروی کار دستی و فضای کارخانه را کاهش میدهد.

سازگاری گسترده با مواد: برای انواع پلاستیکهای نرم مانند فیلم PE/PP، کیسههای بافته شده و مواد فومی مناسب است.

کیفیت پایدار پلت: گرانولهای پلاستیکی یکنواختی تولید میکند که برای استفاده مجدد در تولید مناسب هستند.

معایب

برای پلاستیکهای سخت مناسب نیست: پلاستیکهای ضخیم یا سفت (مثلاً قطعات قالبگیری تزریقی، بطریها) ممکن است به دستگاههای دیگری نیاز داشته باشند.

تمیزی مورد نیاز مواد: رطوبت بالا یا میزان آلودگی (مانند خاک یا کاغذ) میتواند بر عملکرد و کیفیت پلت تأثیر بگذارد.

نیاز به تعمیر و نگهداری منظم: قسمتهای فشردهساز و فیلتراسیون نیاز به تمیزکاری دورهای دارند تا از عملکرد پایدار آنها اطمینان حاصل شود.

کاربردها

بازیافت فیلم کشاورزی: برای فیلم مالچ PE، فیلم گلخانهای و سایر پلاستیکهای ضایعاتی کشاورزی.

بستهبندی پلاستیکی پس از مصرف: ایدهآل برای پردازش کیسههای خرید، فیلم استرچ، کیسههای پیک و غیره

بازیافت ضایعات صنعتی: ضایعات تولیدی را از تولیدکنندگان فیلم و کیسههای بافتهشده بازیافت میکند.

کارخانههای بازیافت پلاستیک: برای تأسیساتی که حجم زیادی از ضایعات پلاستیک نرم را مدیریت میکنند، مناسبترین گزینه هستند.

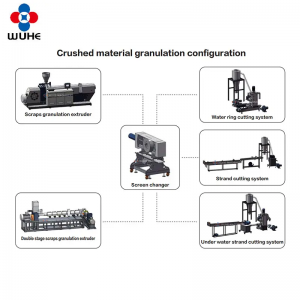

۲.خط دانه بندی مواد خرد شده

خط گرانولاسیون مواد خرد شده، یک سیستم بازیافت پلاستیک است که برای پردازش ضایعات پلاستیکی سخت که قبلاً خرد یا به صورت پرک خرد شدهاند، طراحی شده است. این شامل موادی مانند HDPE، PP، PET، ABS یا PC از بطریها، ظروف و ضایعات صنعتی میشود. این خط معمولاً شامل یک سیستم تغذیه، اکسترودر تک یا دو مارپیچ، واحد فیلتراسیون، سیستم گرانولسازی و بخش خنککننده/خشککننده است.

مزایا

تغذیه مستقیم مواد خرد شده: نیازی به پیش تراکم نیست؛ مناسب برای پلاستیکهای سفت و سخت مانند بطریها، ظروف و قطعات تزریقی.

خروجی پایدار: با مواد یکنواخت و متراکم به خوبی کار میکند و اکستروژن و کیفیت پلت ثابتی را فراهم میکند.

راندمان بالا: طراحی قوی مارپیچ و سیستم گاززدایی کارآمد، ذوب را بهبود بخشیده و مشکلات رطوبت را کاهش میدهد.

پیکربندی انعطافپذیر: میتواند بر اساس نوع ماده به اکسترودرهای تک یا دو مرحلهای، قرصسازهای حلقه آبی یا رشتهای مجهز شود.

مناسب برای آسیاب مجدد تمیز: به خصوص هنگام پردازش پرکهای پلاستیکی تمیز و مرتب شده از خطوط شستشو موثر است.

معایب

برای پلاستیکهای نرم یا پرزدار ایدهآل نیست: مواد سبک مانند فیلم یا فوم ممکن است باعث بیثباتی تغذیه یا ایجاد پل شوند.

نیاز به پیش شستشو: مواد خرد شده کثیف یا آلوده قبل از دانه بندی نیاز به تمیز کردن کامل دارند.

برای پلاستیکهای مخلوط کمتر مناسب است: غلظت مواد بر کیفیت پلت تأثیر میگذارد؛ انواع پلیمر مخلوط ممکن است نیاز به ترکیب یا جداسازی داشته باشند.

کاربردها

بازیافت پلاستیکهای سخت: برای بطریهای HDPE/PP، ظروف شامپو، بشکههای مواد شوینده و غیره

ضایعات پلاستیکی پس از تولید: مناسب برای ضایعات خرد شده حاصل از قالبگیری تزریقی، اکستروژن یا قالبگیری بادی.

پرکهای شسته شده از خطوط بازیافت: به خوبی با پرکهای تمیز شده PET، PE یا PP از سیستمهای شستشوی بطری کار میکند.

تولیدکنندگان گلولههای پلاستیکی: ایدهآل برای تولیدکنندگانی که مواد بازیافتی تمیز را به گلولههای قابل استفاده مجدد برای تزریق یا اکستروژن تبدیل میکنند.

۳. خط تولید قرصهای بازیافت کیسههای پارچهای بافته شده

خط تولید گلولههای بازیافت کیسههای پارچهای بافته شده، یک سیستم بازیافت تخصصی است که برای پردازش کیسههای بافته شده PP (پلی پروپیلن)، رافیا، کیسههای جامبو (FIBC) و سایر منسوجات پلاستیکی مشابه طراحی شده است. این مواد معمولاً سبک، مقاوم در برابر پارگی هستند و به دلیل ساختار حجیم خود، تغذیه مستقیم آنها به سیستمهای گلولهسازی سنتی دشوار است. این خط، خرد کردن، فشردهسازی، اکستروژن، فیلتراسیون و گلولهسازی را در یک فرآیند مداوم ترکیب میکند که مواد پلاستیکی بافته شده استفاده شده را به گلولههای پلاستیکی یکنواخت تبدیل میکند.

این راهکار برای بازیافت ضایعات بستهبندی بافتهشده پس از تولید و مصرف ایدهآل است و به کاهش آلودگی محیط زیست و بازسازی مواد اولیه برای صنعت پلاستیک کمک میکند.

مزایا

سیستم فشردهسازی یکپارچه: مواد سبک و بافته شده را به طور مؤثر فشرده میکند تا تغذیه روان و پایدار به اکسترودر تضمین شود.

راندمان بالا: برای پردازش با ظرفیت بالا با عملکرد مداوم و نیاز کم به نیروی انسانی طراحی شده است.

خروجی بادوام و پایدار: گلولههای یکنواخت با خواص مکانیکی خوب تولید میکند که برای استفاده مجدد در مراحل بعدی مناسب هستند.

قابلیت حمل مواد چالشبرانگیز: بهطور ویژه برای حمل کیسههای بافتهشده، کیسههای جامبو با آستر و ضایعات رافیا ساخته شده است.

طراحی قابل تنظیم: قابل تنظیم با سیستمهای مختلف برش، گاززدایی و فیلتراسیون متناسب با شرایط مختلف مواد.

معایب

پیش تصفیه اغلب مورد نیاز: کیسههای بافته شده کثیف ممکن است قبل از بازیافت نیاز به شستشو و خشک شدن داشته باشند تا کیفیت پلت حفظ شود.

مصرف انرژی بالا: به دلیل فشردهسازی و ذوب مواد متراکم، سیستم میتواند برق بیشتری مصرف کند.

حساسیت به جنس پارچه: ضخامت ناهمگون پارچه یا نخهای دوخت باقیمانده ممکن است بر پایداری تغذیه و اکستروژن تأثیر بگذارد.

کاربردها

بازیافت کیسههای بافتهشده PP: ایدهآل برای کیسههای سیمان، کیسههای برنج، کیسههای شکر و کیسههای خوراک دام.

بازیافت کیسه جامبو (FIBC): یک راه حل کارآمد برای بازیافت ظروف فلهای بزرگ، انعطافپذیر و واسطهای.

بازیافت ضایعات نساجی و رافیا: مناسب برای تولیدکنندگان منسوجات بافته شده و محصولات رافیا جهت بازیافت تزئینات لبه و ضایعات.

تولید گلولههای پلاستیکی: گرانولهای PP با کیفیت بالا را برای استفاده مجدد در قالبگیری تزریقی، اکستروژن یا دمیدن فیلم تولید میکند.

خط گرانولاسیون EPS/XPS 4.

خط گرانولسازی EPS/XPS یک سیستم بازیافت تخصصی است که برای پردازش ضایعات فوم پلیاستایرن منبسطشده (EPS) و پلیاستایرن اکسترودشده (XPS) به گرانولهای پلاستیکی قابل استفاده مجدد طراحی شده است. EPS و XPS مواد سبک و فومی هستند که معمولاً در بستهبندی، عایقبندی و ساختوساز استفاده میشوند. به دلیل ماهیت حجیم و چگالی کم، استفاده از آنها با استفاده از تجهیزات بازیافت پلاستیک معمولی دشوار است. این خط گرانولسازی معمولاً شامل سیستمهای خردایش، فشردهسازی (ذوب یا متراکمسازی)، اکستروژن، فیلتراسیون و گلولهسازی است.

هدف اصلی این خط، کاهش حجم، ذوب و فرآوری مجدد ضایعات فوم EPS/XPS به گلولههای پلیاستایرن یکنواخت (GPPS یا HIPS) است که میتوانند دوباره در تولید پلاستیک مورد استفاده قرار گیرند.

مزایا

کاهش حجم: سیستم فشردهساز یا متراکمکننده به طور قابل توجهی حجم مواد فوم را کاهش میدهد و راندمان تغذیه را بهبود میبخشد.

خروجی بالا با مواد سبک: به طور ویژه برای فوم با چگالی کم طراحی شده است که تغذیه پایدار و اکستروژن مداوم را تضمین میکند.

طراحی مارپیچ با صرفهجویی در مصرف انرژی: ساختار بهینه مارپیچ و سیلندر، ذوب کارآمد را با کاهش مصرف انرژی تضمین میکند.

سازگار با محیط زیست: به کاهش ضایعات دفن زباله کمک میکند و از استفاده چرخهای از بستهبندی فومی و مواد عایق پشتیبانی میکند.

خروجی قابل بازیافت: گرانولهای تولید شده برای استفاده مجدد در کاربردهای غیر غذایی مانند ورقهای عایق یا پروفیلهای پلاستیکی مناسب هستند.

معایب

نیاز به فوم تمیز و خشک: EPS/XPS باید عاری از روغن، مواد غذایی یا آلودگیهای سنگین باشد تا کیفیت پلت حفظ شود.

کنترل بو و دود مورد نیاز: ذوب شدن فوم ممکن است دود آزاد کند؛ تهویه مناسب یا سیستمهای اگزوز ضروری هستند.

برای پلاستیکهای مخلوط مناسب نیست: این سیستم برای EPS/XPS خالص بهینه شده است؛ مواد مخلوط ممکن است باعث گرفتگی یا کاهش کیفیت خروجی شوند.

کاربردها

بازیافت فوم بستهبندی: ایدهآل برای بازیافت بستهبندیهای EPS سفید مورد استفاده در لوازم الکترونیکی، لوازم خانگی و مبلمان.

بازیابی مصالح ساختمانی: مناسب برای ضایعات تخته XPS از عایقهای ساختمانی و پنلهای دیواری.

مدیریت ضایعات کارخانه فوم: توسط تولیدکنندگان محصولات EPS/XPS برای بازیافت لبههای تولید و قطعات رد شده استفاده میشود.

تولید گلولههای پلیاستایرن: ضایعات فوم را به گرانولهای GPPS/HIPS برای کاربردهای پاییندستی مانند ورقهای پلاستیکی، آویزها یا محصولات قالبگیری شده تبدیل میکند.

5. خط گرانولاسیون دو مارپیچ موازی

خط گرانولاسیون دو مارپیچ موازی، یک سیستم پردازش پلاستیک است که از دو مارپیچ موازی در هم تنیده برای ذوب، مخلوط کردن و گلوله کردن مواد پلاستیکی مختلف استفاده میکند. در مقایسه با اکسترودرهای تک مارپیچ، مارپیچهای دوقلو اختلاط بهتر، خروجی بالاتر و کنترل بیشتری بر شرایط پردازش ارائه میدهند. این سیستم به ویژه برای بازیافت پلاستیکهای مخلوط، ترکیب مواد افزودنی و تولید گرانولهای پلاستیکی با کیفیت بالا با خواص بهبود یافته مناسب است.

این خط تولید عموماً شامل یک سیستم تغذیه، اکسترودر دو مارپیچ موازی، واحد فیلتراسیون، گلولهساز و بخش خنککننده/خشککننده است که برای عملکرد مداوم و پایدار طراحی شده است.

مزایا

اختلاط و آمیزهسازی برتر: ماردونهای دوقلو همگنسازی بسیار خوبی ارائه میدهند و امکان ترکیب پلیمرها و افزودنیهای مختلف را فراهم میکنند.

توان عملیاتی و راندمان بالا: در مقایسه با اکسترودرهای تک ماردونه، خروجی بالاتر و پایداری فرآیند بهتری را فراهم میکند.

جابجایی مواد متنوع: مناسب برای پردازش طیف وسیعی از پلاستیکها، از جمله PVC، PE، PP، ABS و پلاستیکهای ترکیبی بازیافتی.

کنترل فرآیند پیشرفته: مناطق سرعت و دمای مستقل مارپیچ، امکان تنظیم دقیق برای کیفیت بهینه پلت را فراهم میکنند.

بهبود گاززدایی: حذف مؤثر رطوبت و مواد فرار، که منجر به تولید پلتهای تمیزتر میشود.

معایب

سرمایهگذاری اولیه بالاتر: سیستمهای دو مارپیچه معمولاً هزینه خرید و نگهداری بیشتری نسبت به اکسترودرهای تک مارپیچه دارند.

عملیات و نگهداری پیچیده: برای حفظ شرایط مناسب پیچها و بدنهها، به اپراتورهای ماهر و نگهداری منظم نیاز است.

برای مواد با ویسکوزیته بسیار بالا ایدهآل نیست: برخی از مواد با ویسکوزیته بسیار بالا ممکن است به تجهیزات یا شرایط پردازش تخصصی نیاز داشته باشند.

کاربردها

بازیافت پلاستیک: برای پردازش مجدد ضایعات پلاستیکی مخلوط به گرانولهای یکنواخت برای استفاده مجدد مؤثر است.

تولید کامپاند و مستربچ: به طور گسترده در تولید ترکیبات پلاستیکی با پرکنندهها، رنگها یا افزودنیها استفاده میشود.

پردازش PVC و پلاستیکهای مهندسی: ایدهآل برای کار با پلیمرهای حساس به حرارت و پیچیده.

تولید مواد با کارایی بالا: در تولید پلاستیکهای ویژه با خواص مکانیکی یا شیمیایی سفارشی استفاده میشود.

نکات کلیدی برای انتخاب بهترین نوع دستگاه گرانول بازیافت پلاستیک

موارد زیر برخی از ملاحظات مهم برای انتخاب دستگاه گرانول بازیافت پلاستیک است که میتواند نیازهای تولیدی شما را برآورده کند.

۱. نوع مواد خود را بشناسید

پلاستیکهای نرم (مثلاً فیلم، کیسه، فوم): برای اطمینان از تغذیه روان، دستگاهی را انتخاب کنید که دارای فشردهساز یا متراکمکننده باشد.

پلاستیکهای سخت (مثلاً بطریها، ظروف سفت و سخت): یک خط دانهبندی مواد خرد شده با تغذیه پایدار مناسبتر است.

پلاستیکهای مخلوط یا آلوده: اکسترودرهای دو مارپیچه با قابلیتهای اختلاط و فیلتراسیون قوی را در نظر بگیرید.

۲. ارزیابی نیازهای ظرفیت خروجی

حجم پردازش روزانه یا ماهانه خود را تخمین بزنید.

مدلی را انتخاب کنید که با میزان خروجی مورد نظر شما (کیلوگرم در ساعت یا تن در روز) مطابقت داشته باشد تا از انتخاب سایز کوچک یا بزرگ جلوگیری شود.

برای بازیافت در مقیاس بزرگ، سیستمهای دو مارپیچه یا دو مرحلهای با بازده بالا ایدهآل هستند.

۳. نیازهای تغذیه و پیش از درمان را بررسی کنید

آیا مواد شما قبل از گرانوله شدن نیاز به شستشو، خشک کردن یا خرد کردن دارند؟

بعضی از ماشینها شامل خردکن، ماشین لباسشویی یا فشردهساز داخلی هستند. بعضی دیگر به تجهیزات خارجی نیاز دارند.

مواد کثیف یا مرطوب به سیستمهای گاززدایی قوی و فیلتراسیون مذاب نیاز دارند.

۴. کیفیت نهایی پلت را در نظر بگیرید

برای کاربردهای سطح بالا (مانند دمیدن فیلم، قالبگیری تزریقی)، اندازه ثابت گلوله و خلوص اهمیت دارد.

ماشینهایی با کنترل دقیق دما و تعویض خودکار صفحه، گرانولهای تمیزتر و یکنواختتری تولید میکنند.

۵. بهرهوری انرژی و اتوماسیون

به دنبال ماشینهایی با موتورهای کنترلشده با اینورتر، بخاریهای کممصرف و اتوماسیون PLC باشید.

سیستمهای خودکار هزینههای نیروی کار را کاهش میدهند و کیفیت تولید ثابت را تضمین میکنند.

۶. پشتیبانی تعمیر و نگهداری و قطعات یدکی

دستگاهی را از یک تأمینکننده قابل اعتماد با خدمات پاسخگویی سریع، پشتیبانی فنی و قطعات یدکی با دسترسی آسان انتخاب کنید.

طرحهای سادهتر میتوانند زمان از کارافتادگی را کاهش داده و هزینههای نگهداری بلندمدت را پایین بیاورند.

۷. سفارشیسازی و توسعه در آینده

ماشینهایی با طراحی ماژولار را در نظر بگیرید که امکان ارتقا دارند (مثلاً اضافه کردن اکسترودر دوم یا تغییر نوع گندلهسازی).

یک سیستم انعطافپذیر با رشد کسبوکار شما، با انواع جدید مواد یا خروجی بالاتر سازگار میشود.

ماشین آلات WUHE را در نظر بگیریدخدمات دستگاه گرانول سازی بازیافت پلاستیک

شرکت WUHE MACHINERY (شرکت ماشینآلات ژانگجیاگانگ ووهه) به عنوان یک تولیدکننده حرفهای با بیش از 20 سال تجربه، در طراحی، تولید و خدمات جهانی ماشینآلات گرانولسازی بازیافت پلاستیک سرآمد است.

با بیش از ۵۰۰ سیستم نصب شده و بیش از ۱ میلیون تن پلاستیک فرآوری شده سالانه - که حدود ۳۶۰،۰۰۰ تن از انتشار CO₂ را کاهش میدهد - WUHE توانایی فنی و تأثیر زیستمحیطی خود را ثابت کرده است.

با پشتیبانی گواهینامههای ISO 9001 و CE، آنها راهحلهای یکپارچهای برای خطوط تولید فیلم، کیسههای بافتهشده، EPS/XPS، پلاستیک خردشده و گرانولسازی با پیچ دوقلو ارائه میدهند. کنترل کیفیت دقیق، طراحی سیستم ماژولار، انعطافپذیری OEM/ODM و پشتیبانی پس از فروش پاسخگو، تضمین میکند که خریداران B2B در سراسر جهان راهحلهای بازیافت قابل اعتماد، با راندمان بالا و متناسب با نیاز خود دریافت کنند.

برای عملکرد قابل اعتماد، راهکارهای بازیافت سفارشی و یک شریک قابل اعتماد در ساخت صنعت پلاستیک سبزتر و پایدارتر، WUHE MACHINERY را انتخاب کنید.

زمان ارسال: ژوئیه-01-2025